非开挖车站矩形掘进装备的关键创新技术与应用

摘 要:超大断面矩形顶管掘进技术可广泛应用于城市下立交、地下快速路主线及其匝道、过街人行通道和地下管线共同沟、小区地下车库等地下空间项目,甚至通过一些辅助措施可以实现地铁车站本体的非开挖建设。文章以上海轨道交通 14 号线静安寺地铁车站工程为依托,详细介绍了目前世界最大全断面轨道交通非开挖车站矩形顶管掘进机设计中的关键创新技术点,为超大型全断面土压平衡矩形顶管掘进机在复杂的城市核心区域车站施工提供了新思路。

1.概述

隧道掘进机是用于地下隧道施工的掘削设备,常见型式为圆形结构,主要因为圆形掘进机壳体受力均匀,且圆形隧道结构具有稳定可靠的特点。随着经济发展对地下空间开发利用的需求增加,尤其在过街地道、地铁车站的地下走廊等工程中,矩形隧道建设具有更大的空间开发优势[1-3] 。利用矩形顶管掘进机施工的通道断面不仅接近于实际使用的断面,具有较高的空间利用率,而且还可为工程后期的改造装修带来便利,节省工程成本,具有很好的经济性。文章以上海轨道交通 14 号线静安寺车站工程为依托,介绍静安寺站台层专用超大型全断面矩形顶管掘进机设计中的关键创新技术。

2.工程概况

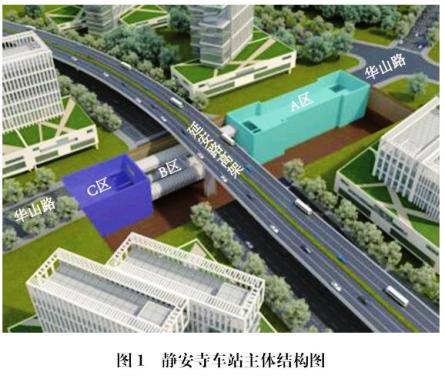

上海轨交14号线静安寺站地处市中心最核心区域,施工场地狭小,建设难度大,施工风险高。车站主体沿线路方向分A、B、C 3区,其中跨延安中路段为B区长82m,采用顶管法施工,如图1所示。延安中路北侧为 A 区长 105m,延安中路南侧为 C 区长 42m,均采用明挖顺作法施工,其中西侧半幅盖挖 20m。

静安寺车站主体结构分为站台层和站厅层 2 部分,在保证地面道路畅通的情况下,在地下用 2 台矩形顶管掘进机分别先后施工呈“品”字型的 3 条矩形隧道,一次性建成地铁车站(包括:站台层和站厅层),其难度堪称上海地铁建设史“之最”,填补了国内外技术空白。站台层施工专门设计制造了目前世界最大的全断面顶管掘进机。该顶管掘进机开挖截面达到了 9.93m×8.73m,顶管单线长度80m,2 根顶管水平间距 2m,覆土 15.2m,距离站厅层顶管垂直间距 5.4m。

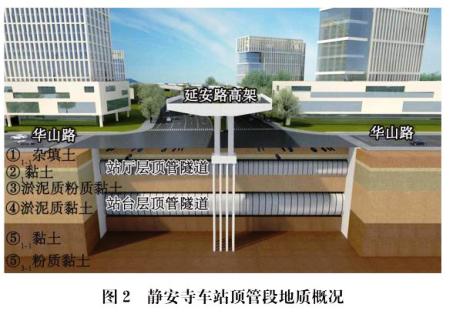

如图2所示,延安中路顶管段顶管掘进机穿越的地层主要为③淤泥质粉质黏土、④淤泥质黏土层、⑤1-1淤泥质黏土,其中电力、煤气、雨水、给水等市政管线众多。

3.顶管掘进机

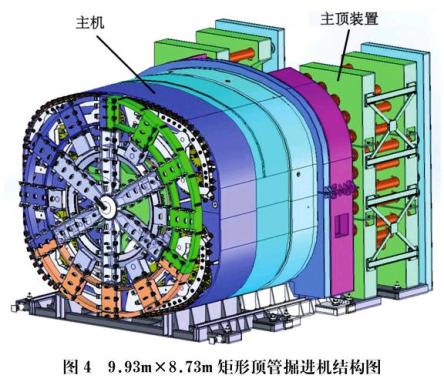

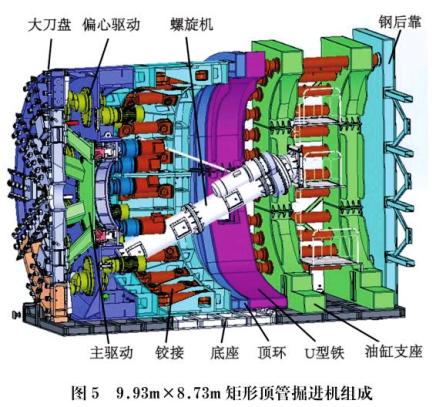

上海轨交 14 号线静安寺车站站台层矩形顶管掘进机断面为 9.93m×8.73m,按各部件功能可分为主机和主顶装置 2 大部分,如图 3、图 4 所示。

主机部分在隧道掘进过程中不断前进,如图 5所示主要包括刀盘系统、驱动系统、螺旋机出土系统、铰接系统、壳体及相关液压系统、密封油脂系统、电气系统和泥浆系统等辅助系统,是整个顶管掘进机的核心部分。而后顶进装置位于隧道始发井中,背靠井壁,为顶管掘进机的顶进掘削提供顶推力,从前向后依次由底座、顶环、U形铁、油缸支座、顶进油缸和钢后靠组成。

4.关键创新技术

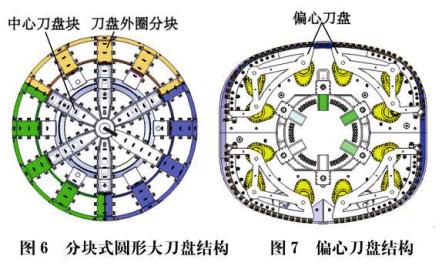

4.1 可分块式圆形大刀盘 偏心多轴组合式全断面刀盘

目前实现全断面切削的形式比较丰富。通过十几年矩形顶管掘进的施工经验总结,发现如图 6 所示的圆形大刀盘具有适应地质条件广、对开挖面支护稳定性强、切削效率高等特点;而类似图 7 中偏心多轴切削刀盘则能够根据地下通道各种截面形状,实现 100% 全断面切削[4] 。

两者结合既能保证施工效率,同时又能兼顾施工精度和左右转角控制灵敏度,因此静安寺站台层顶管掘进机的刀盘形式最终采用大刀盘 偏心多轴组合式。

由于大刀盘直径达 9.93m,总重量接近 52t。考虑到静安寺站地处上海市中心,场地非常狭小,还有起吊、运输条件等诸多限制。因此,在设计时必须考虑部件轻量化,同时部件分块也必须合理。不仅要便于制造、吊运、安装,而且组装起来后,必须保证整体的制造、定位精度。例如在大刀盘设计时为方便刀盘运输和安装,将大刀盘特别设计成图6 中的分块式结构。整个大刀盘由中心刀盘和 3 块分块刀盘组成,最大单件为中心刀盘,其直径6.14m,重量 25t,有效减少了运输和安装的难度。

盾构和顶管以往刀盘加注口都会全部设计在刀盘正面,起到改良开挖面土壤、降低切削温度等作用。根据多年来顶管施工实践经验,在软土地层中偏心刀盘运动形式极易形成“泥饼”,这会导致偏心刀盘扭矩增大,降低切削效率和稳定性。为解决这一问题,此次静安寺顶管掘进机大刀盘最外侧的喷嘴设计成向后喷射形式,通过大刀盘旋转可以一定程度上冲洗4个角上偏心刀盘的正面,避免“泥饼”的形成,从而实现保护偏心刀盘的目的。

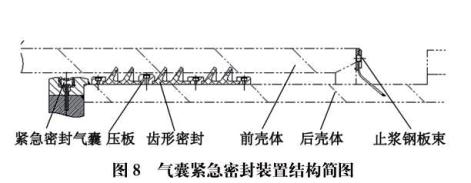

4.2 铰接气囊紧急密封装置

矩形顶管掘进机因其特殊的形状设计,导致铰接位置相较于圆形顶管掘进机存在更高的泄漏风险。因此,该项目顶管掘进机在设计时,主密封采用加强型的 3 道齿形密封圈,除了传统的主密封外,还在其后侧增加了 1 道钢板束保护,用来阻挡泥水、石块和多余的减摩泥浆,同时对主密封起到保护作用,如图 8 所示。另外还首次尝试使用紧急密封气囊来确保整个铰接密封的安全性。当铰接密封发生泄漏时,可以通过主机两腰位置的充气嘴由空压机快速地向紧急密封气囊中充气,充气后的气囊因膨胀而增高,同时形成 3 道径向临时密封,起到临时密封的效果。此装置在正常情况下不启用,当主密封发生泄漏时才启用,作为铰接密封的最后一道防护保险。

4.3 模块化设备车架

因顶管掘进机通常设备较少,以往都是将配套的一些设备放置于管节内。但随着施工要求和顶管掘进机技术不断升级,配套设备也在逐渐增多。为了更好地确保文明施工,方便拆装机以及现场安全,静安寺顶管掘进机在设计方案时首次参照盾构模式配套设计了设备车架,以模块化的车架结构将各配套系统整合,为顶管掘进机拆装和转接提供便利。

在每台设备车架上都设计有前后2个夹轨装置,确保即使在有坡度的情况下也不会发生溜车情况。而在拆机时则可以利用电机车将所有配套设备一次性拉出,大大提高拆机效率。

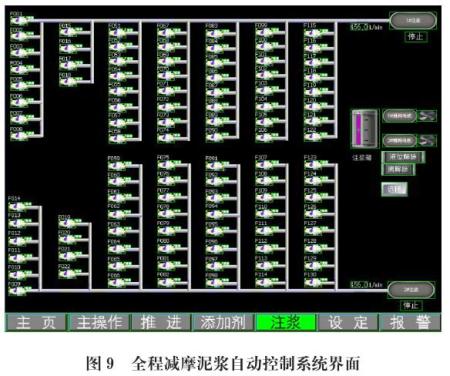

4.4 全程高精度减摩泥浆自动控制系统

对于顶管掘进机而言,机身管节外壁的减摩是非常重要的一环。通过加注减摩泥浆可以在机身和管节四周形成均匀的泥浆套,避免壳体与土体的直接接触,减小土体同壳体的摩擦阻力,防止“背土”现象的产生,使得顶进更加顺利[5] 。为适应在市中心施工及下穿延安路高架对环境的高要求,实现更好、更便捷地控制减摩泥浆的加注,静安寺顶管掘进将全程减摩泥浆的控制全部集成在操作室,控制界面如图 9 所示,可以实现远程和就地 2 种操作模式,方便控制和监控减摩泥浆的加注过程。所有泥浆加注孔均由电气系统进行自动控制,保持 24h 不间断地高精度均匀补浆,及时补充浆液向土体逸散的损耗。

4.5 高精度实时掘进机健康状态评估和预警系统

矩形顶管掘进机具有高可靠性、高精度的实时控制系统。该系统集顶管施工监视、控制、纠偏、数据采集于一体,同时能够实时对运行中的掘进机健康状态进行评估和预警。基于当前先进的网络传输技术,构建非开挖车站矩形顶管掘进装备核心子系统和关键零部件的状态实时感知网络,开发基于特征提取的设备健康状态预测与评估算法,编制健康评估软件,为非开挖车站矩形掘进装备的安全、可靠运行提供软硬件基础。

4.6 创新技术应用

目前,静安寺站台层超大矩形顶管掘进机已经完成生产制造并进场安装,它的设计开发是掘进机关键技术创新迈出的重要一步。在硬件上,其具有轻量化分块功能,组装后仍能保证整体的定位精度和功能要求,在市中心施工场地狭小、吊装、运输受限的条件下具有良好的适应性。在软件上,核心子系统、关键零部件具有健康状态预警的感知技术,配合施工监视、控制、纠偏、数据采集于一体的监控系统,能够第一时间发现潜在重大风险并及时作出报警,大大降低施工风险。

5.结论与展望

利用高精度矩形顶管掘进机一次性建成地铁车站站台层和站厅层,是一次勇敢的创新施工尝试,也是隧道掘进机装备诸多新技术的综合应用实例。希望通过拥有自主知识产权超大断面矩形隧道掘进机的研发与应用,为地铁车站的施工提供一种新的施工思路。

摘自《盾构隧道科技》