非开挖定向拖拉管与钢护筒井结合的污水管施工工艺

摘 要:非开挖定向拖拉管与钢护筒井结合是一种较复杂的施工工艺。以上海浦东国际机场三期扩建工程为研究对象,详细介绍非开挖定向拖拉管与钢护筒井结合的污水管施工工艺流程,结合工程特殊地质条件,阐述拖拉管施工标高控制要点,并分析拖拉管施工的优缺点。该工程因周边管线及地质等原因,由开槽埋管改为非开挖定向拖拉管与钢护筒井结合的方式施工,不仅降低了施工对交通及周边管线的影响,而且还节省了工期和成本。这些可给类似工程提供参考。

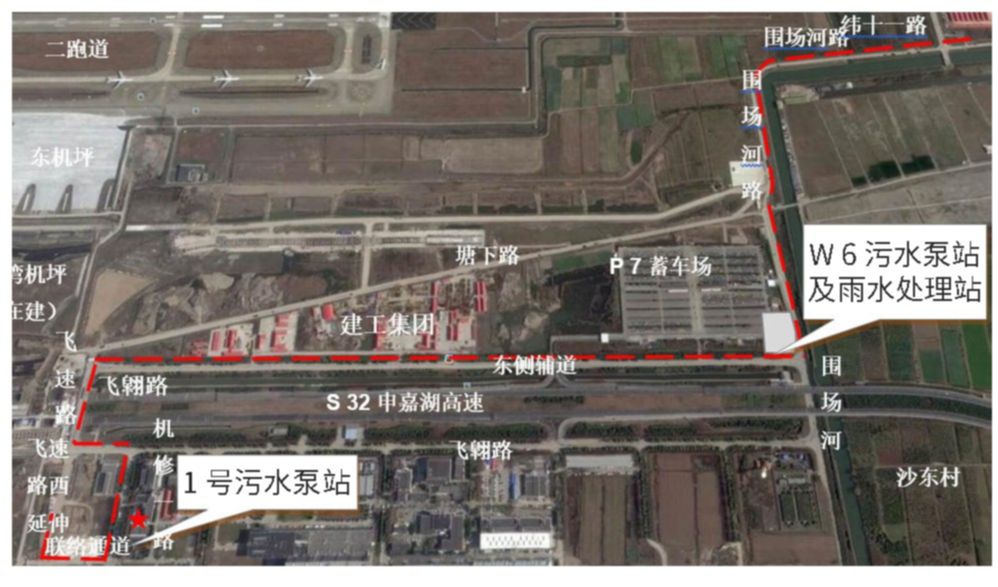

随着上海浦东国际机场三期扩建工程的实施,原有的污水、雨水处理设备以及配套管线等设施无法满足卫星厅投用后的使用需求,因此需要新建W 6污水泵站及雨水处理站以及配套管线。工程平面位置及施工范围如图1所示。

图1 工程平面位置及施工范围

新建W 6污水泵站主要用于接收卫星厅、改造后的一期机务维修区1号污水泵站提升的污水及南侧预留发展用地内的规划污水,新建雨水处理站处理后的水用于卫星厅冲厕用水及预留远期南侧预留发展区内规划T 4航站楼回用水。此外,配套新建管线包含污水管、雨水管、回用水管、给水管、通信排管及电力排管等。

其中,东侧辅道新建污水管原设计为开槽埋管,围护形式为新型水泥土搅拌桩墙(SMW)工法桩,在新建污水管线西侧为35 kV电力排管,工程平面如图2所示。

图2 工程平面示意图

图2中的电力排管属于电力公司管辖范围。电力公司提出由于新建污水管与电力排管距离过近,开挖对电力排管影响较大,安全风险高,要求新建污水管移至3 m以外或者采用非开挖方式施工。根据电力公司意见,经与设计沟通,决定将东侧辅道污水管改为非开挖方式施工。

1 工程情况与重点难点

1.1 工程情况

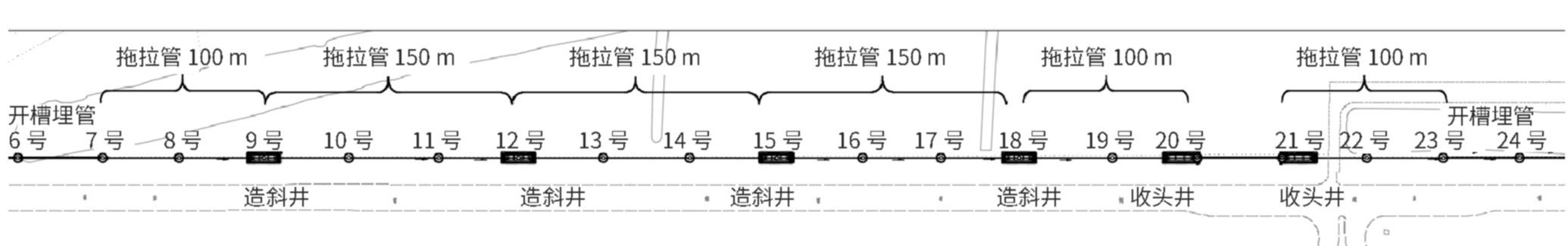

根据地质资料可知,东侧辅道新建污水管施工工况较为复杂,施工地层为粉质黏土、砂质粉土地层[1]。本次东侧辅道拖拉管施工工作量主要集中在6号~20号井、21号~24号井,共计750 m的施工范围内。依据施工段长度及施工内容做区段划分,东侧辅道拖拉管施工范围如图3所示。

图3 东侧辅道拖拉管施工范围

100 m拖拉段(约100 m/段):7号~9号、18号~20号、21号~23号;150 m拖拉段(约150 m/段):9号~12号、12号~15号、15号~18号;在9号井、12号井、15号井、18号井分别设置造斜井,用以处置造斜段管道上下偏移对污水重力管的影响;在20号井、21号井分别设置收头井,用以处置造斜段围护与现状钢护筒井的连接问题。

依据GB/T 13663─2000《给水用聚乙烯(PE)管材》的执行标准[2],选用聚乙烯(PE)100级管材,即标准尺寸比为SDR 13.6级、公称压力1.25 MPa、公称外径630.0mm的PE管材,壁厚为46.3 mm,环刚度满足≥32 k N/m²要求,管材连接采用热熔对接工艺。

1.2 工程重点难点

(1)周边环境复杂,对市政道路、管线等保护要求高。在东侧辅道新建污水管周边区域,横穿的既有管线数量和种类较多,且均在使用中,保护难度大,各类管线权属不同单位,实施搬迁保护及协调难度大。另外,新建污水管线西侧的35 k V电力排管距离新建管线不足3 m,且该电力排管内电缆为机场南1号变电站唯一供电电缆,主要负责浦东国际机场第四跑道、指挥塔台、指挥中心、机场南工作区的电力供应,对机场正常运行尤为重要,因此对电力排管的保护要求非常高。

(2)为保障周边相邻单位的正常运营与施工,施工与交通组织难度大。东侧辅道新建污水管需穿越施工单位办公区大型临时设施2条出入口通道以及P 7出租车蓄车场2个出入口,施工过程中必须保证4个出入口的畅通。东侧辅道北侧与高速路交叉口处的2号卡口作为主要施工车辆进出道路,须保证其畅通,不得断路,不得封路施工。

(3)紧邻机场核心区,作业面广而散,施工工序安排难度大。此次东侧辅道拖拉管施工长度近750 m,且该区域紧邻机场核心区,施工作业面较广,施工管理难度大、工期紧、任务重。如何利用已有的场地条件,合理组织施工,确保本工程的节点工期及总工期目标的实现,是本次施工中的关键问题之一。

2 拖拉管与微型顶管结合污水管施工工艺流程

非开挖定向钻进技术又称为拖拉管、牵引管施工,是将石油工业的定向钻进技术与传统的管线施工方法相结合的一项施工工艺。非开挖定向钻进施工是将定向钻机设在地面上,在不开挖土壤的条件下,采用探测仪导向,控制钻杆钻头方向,达到设计轴线的要求,并经过多次扩孔,使拖拉管道回拉就位,完成管道敷设的施工方法[3]。

2.1 施工准备

(1)施工平面布置。施工平面布置包括临时设施位置搭建标准与安排、堆土点的布置、泥浆处理、施工用水用电以及临时排水位置。

(2)技术准备。施工前对图纸及现场管线情况进行探摸、复核,确定横穿管线位置,确保在拖拉管施工路线及基坑施工范围内无横穿管线及其他不明管线。如发现存在不明管线,应及时摸清管线走向、管理单位及运营状况等,对浅表软管考虑局部搬迁或临时架空等措施进行保护,对深层横穿管线应尽量调整井位区间及造斜距离、角度,以避让横穿管位。

2.2 施工监测

(1)监测内容。根据本工程的围护设计要求、周围环境、拖拉管施工和基坑本身的特点,按照安全、经济、合理的原则,主要设置的监测内容包括周边地表竖向位移监测、周边地下管线竖向位移监测、周边地下管线水平位移监测、围护结构深层水平位移监测以及围护顶部竖向和水平监测等。

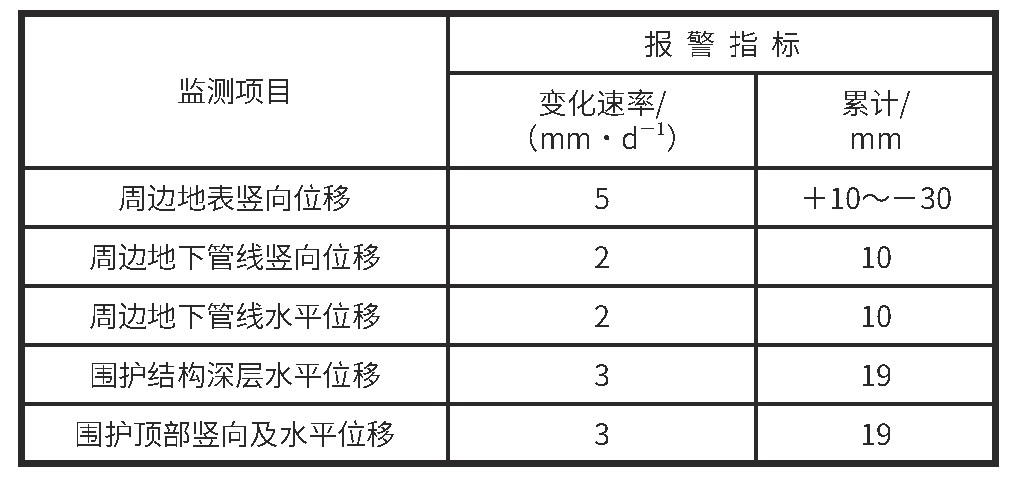

(2)监测频率。根据工况合理安排监测时间间隔,做到既经济又安全。根据相关技术规范要求,对周边地表竖向位移、周边地下管线竖向位移、周边地下管线水平位移、围护结构深层水平位移、围护顶部竖向及水平位移进行监测,监测频率基坑开挖施工均为1次/d,底板浇筑后均为1~2次/周,支撑拆除期间均为1次/d。拖拉管(基坑)工程监测内容及报警值见表1。

表1 拖拉管(基坑)工程监测内容及报警值

2.3 井位施工

(1)钢护筒井施工。采用立坑式摇管机摇管施工,将尺寸为Φ2 590 mm的钢筒井摇管埋至地下。钢筒壁厚为20mm,每节高度为2 m,埋深为设计管底标高下2 m,并浇筑1 m厚混凝土封底。在钢护筒进出洞口位置利用高压旋喷桩机进行高压旋喷固化土体。

在拖拉管施工过程中,钢护筒井最下面一节需开设贯穿的洞口,保证管道路由通畅及满足设计标高需求。在施工完成后,该节开洞钢管留置于地下,其余管节在检查井砌筑过程中分段进行切割,在检查井砌筑完成后,利用立坑式摇管机提升出地面。

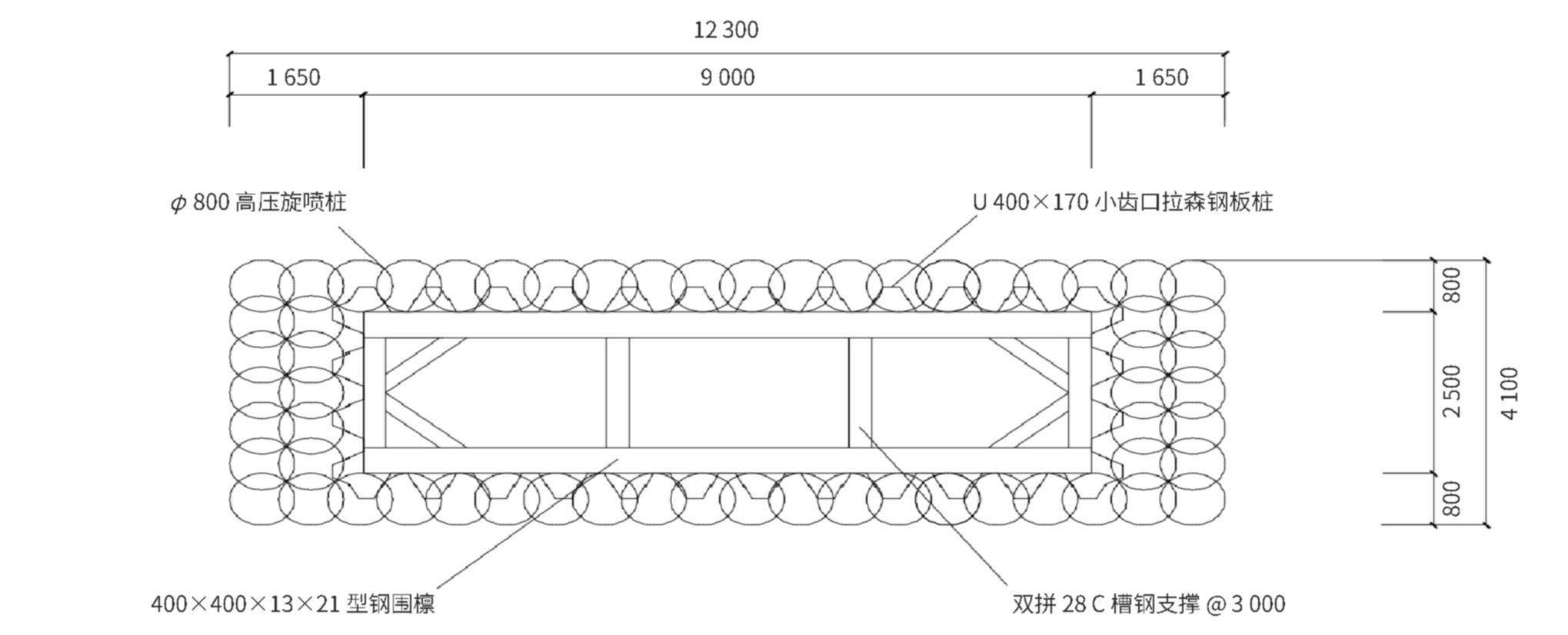

(2)造斜井、收头井施工。首先利用钢板桩机打设U 400mm×170 mm小齿口拉森钢板桩围护,并在围护外围利用高压旋喷桩机打设φ800 mm的单排高压旋喷桩,在工作坑进出洞口位置应加设一排高压旋喷桩,以防止水土流失进入基坑内部。

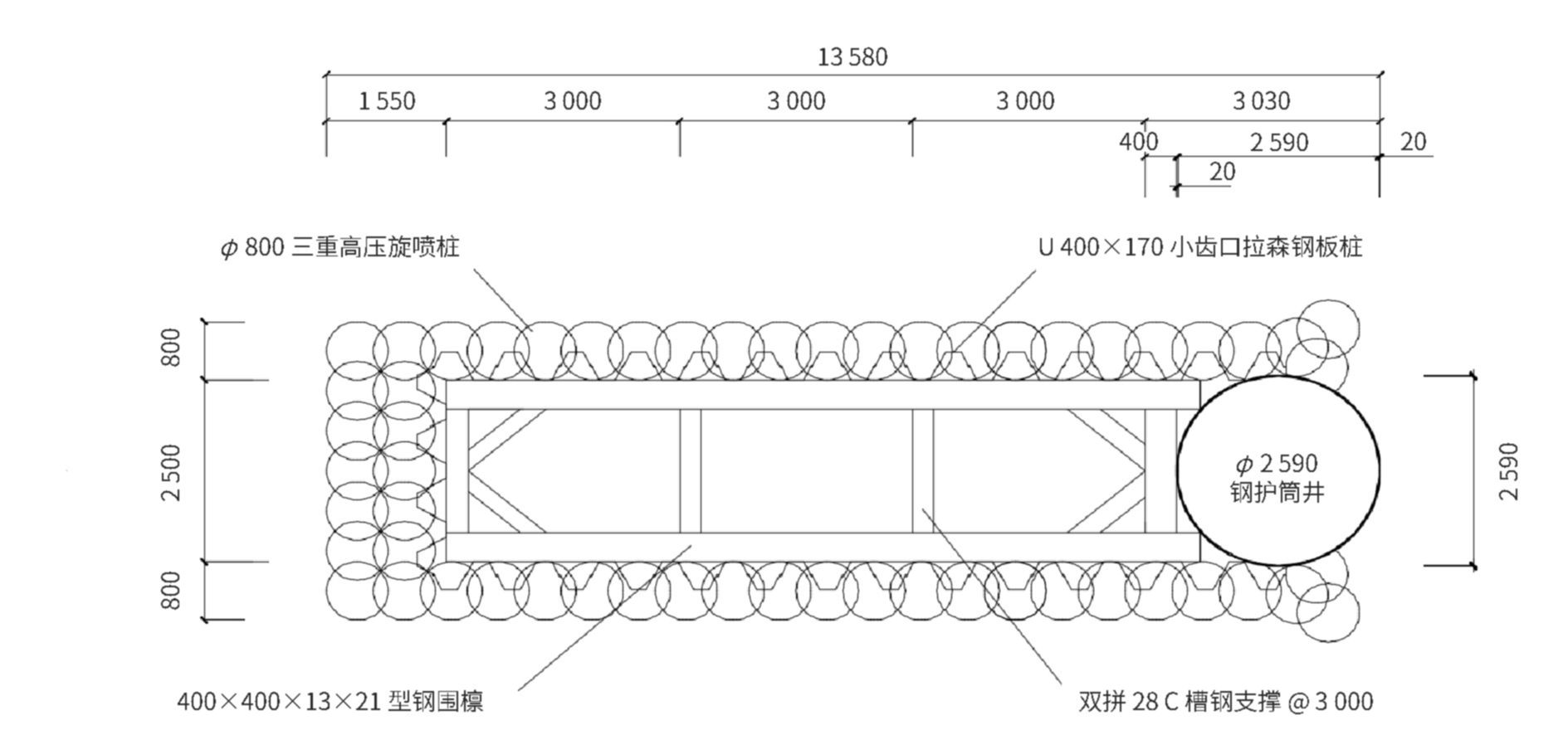

造斜井基坑平面布置图如图4所示,收头井基坑平面图如图5所示。

图4 造斜井基坑平面布置图

图5 收头井基坑平面图

2.4 拖拉管施工

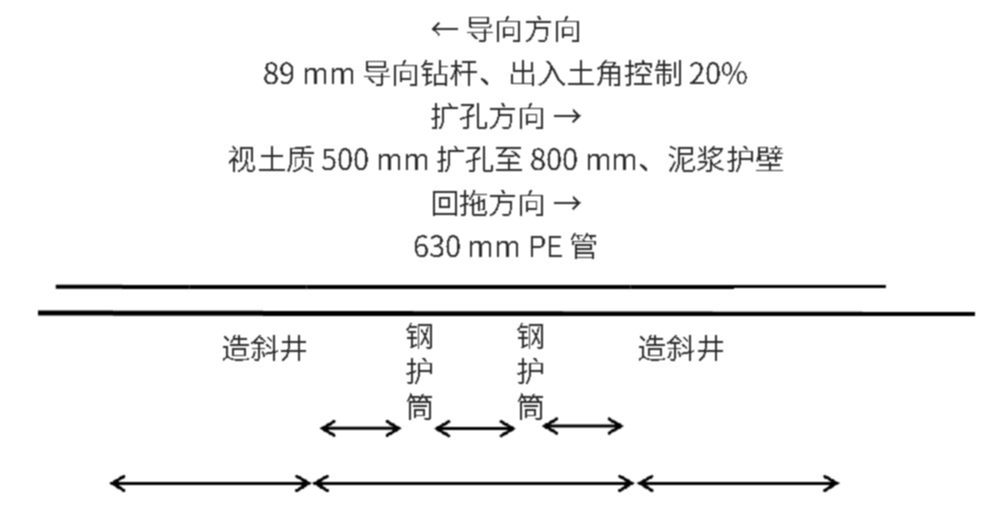

利用ZT─55水平定向钻机分段进行拖拉管管道施工,采用无线导向头(导向钻杆尺寸为φ89 mm×4.5 m)确定位置深度沿着东侧辅道绿化带精确穿越各污水井位洞口,且在东侧绿化带出土。每段拖拉管的间距自工作基坑至工作基坑长度约150.0 m;拖拉管管道的入土角为20%,管道平均深度约6.5 m,入土造斜水平长度经计算为30.0 m,管道出土角为22%,出土造斜水平长度经计算为28.0 m。利用专用挤扩器对土体进行挤碎、扩孔以及拖拉管进行施工(扩孔孔径分别为300、500、700、800 mm)。拖拉管工序如图6所示。

图6 拖拉管工序示意图

该井位较深且距离较长给施工带来一定困难。该区域地下土疏松有流沙,在施工过程中对孔内加注一定量的膨润土、化学泥浆等进行造浆,形成有效的泥浆护壁,防止拖拉管孔坍塌。施工前各污水井钢护筒均开设1 000 mm×1 000 mm的施工洞口以便拖拉管通过,洞口施工前进行压密注浆,在拖拉管后利用高压旋喷止水。

2.5 拖拉管标高控制

本工程拖拉管通过穿越沿途钢护筒井在对应管位路由开设洞口,达到标高控制的目的。钢护筒井的布置以图纸中检查井位置为圆心,直径2 590 mm,壁厚20 mm。

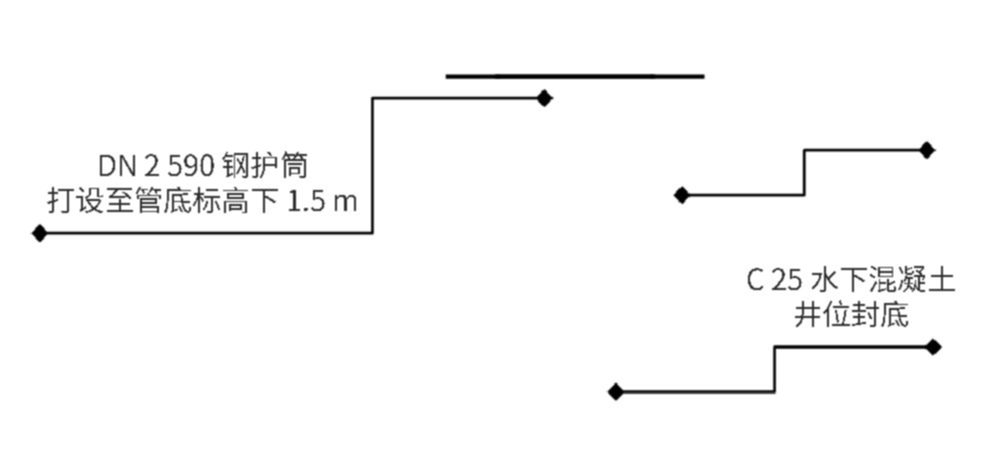

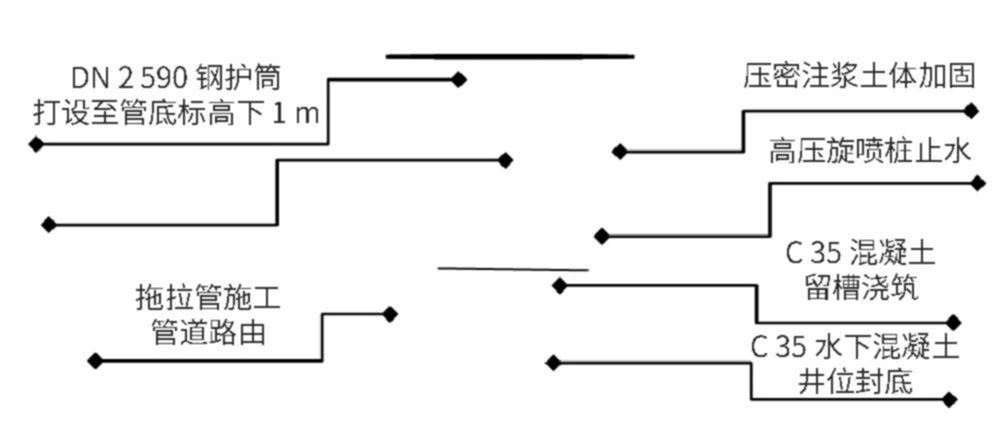

(1)钢护筒井打设完成后,对出入洞口位置周边土体进行压密注浆,用以加固和改良土体,同时对井内进行混凝土封底作业。钢护筒搭设、土体加固及封底如图7所示。

图7 钢护筒搭设、土体加固及封底

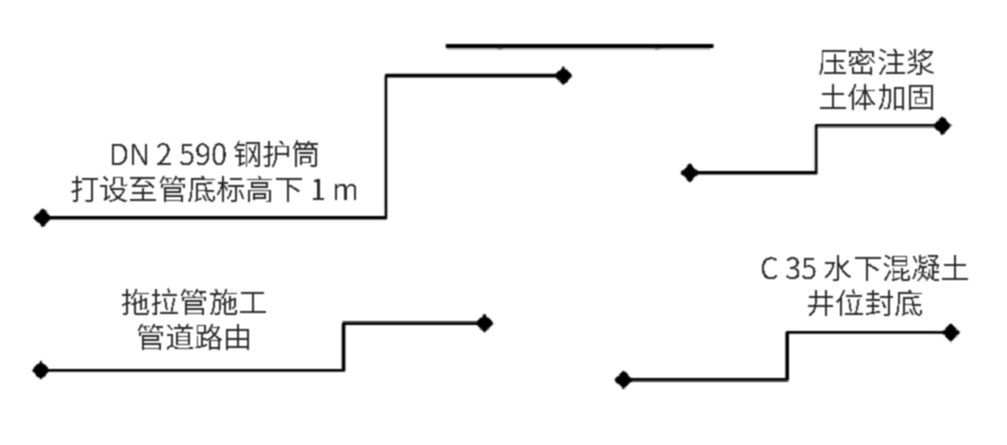

(2)在拖拉管经由井位前,指派专业电焊切割人员下井作业。对设计管位部分进行切割孔洞,使拖拉管能够穿越洞口,达到标高控制的目的,并在切割作业完成后将洞口位置打磨光滑,避免对管道外壁造成损伤。切割孔洞穿管如图8所示。

图8 切割孔洞穿管

(3)待拖拉管完成后,对出入洞口位置进行高压旋喷桩止水施工,在高压旋喷桩止水施工完成后,对井内进行清淤、混凝土浇筑、管道切割及井位砌筑作业。高压旋喷桩止水、砌井如图9所示。

图9 高压旋喷桩止水、砌井

(4)最后对砌筑井外区域进行回填,将钢护筒拔除。钢护筒的切割由专业动火人员利用氧气、乙炔进行电气焊切割;钢护筒的下摇及拔除由现场配置的立坑式摇管机摇管进行,待摇管机将钢护筒井壁抱死后,经液压泵将钢护筒压入或拔出。

3 拖拉管施工优缺点

3.1 拖拉管施工优点

采用非开挖方式施工,土方开挖面小,出土量少,可减少对环境的影响;可以穿越地下障碍物,且对周边构筑物影响较小;施工速度快,可缩短工期及成本。

3.2 拖拉管施工缺点

拖拉管施工结束后,回扩孔与管材之间的空隙处理难度大;敷设好的管线标高控制难度高,可能出现局部低点,给以后的日常检修维护带来不便;现场有电子干扰时,影响手持式跟踪仪的测量精度。

4 结语

本工程因周边管线及地质等原因,由开槽埋管改为非开挖定向拖拉管与钢护筒井结合的方式施工,不仅可以降低施工对交通及周边管线的影响,而且可以节约工期和成本。该工艺虽具备一定的优越性,但在施工前需做好施工准备,加强监测,并做好导向、扩孔及回拖过程中的标高控制,才能达到理想的施工效果。

摘自《建筑科技》