浅埋运营隧道受损后的修复措施

摘 要:文章叙述了某地铁运营隧道结构横向收敛和沉降变形值报警,通过隧道两侧微扰动注浆和浅埋运营隧道正上方基坑开挖和土体卸载换填泡沫轻质土等施工技术措施,使运营地铁隧道变形得到了有效控制。

1.概述

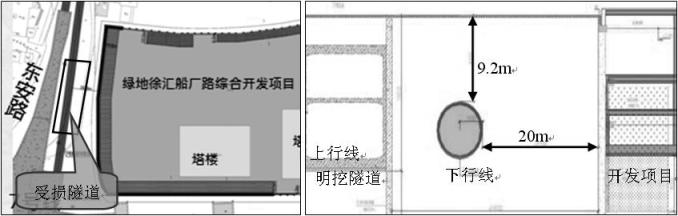

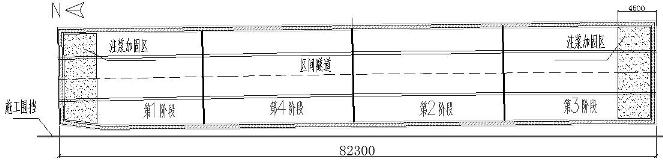

绿地徐汇船厂路综合开发项目为地下3层结构,距浅埋运营中的某地铁隧道约20 m。图1为综合开发项目与运营隧道相互位置平、剖面图。

平面图 剖面图

图1 综合开发项目与运营隧道相互位置示意图

由于综合开发项目的施工,引起运营地铁隧道结构严重受损,其中隧道横向收敛累计变形

达 150 mm,沉降累计变形达-50 mm。为此决定采取隧道两侧微扰动注浆和浅埋运营隧道正上方基坑开挖和换填泡沫轻质土(隧道上方土体卸载)技术措施,对受损隧道进行修复。

基坑开挖尺寸为82.3 m×13.2 m×4.5 m,换填泡沫轻质土密度为1010 kg/m3 ;施工完成后按理论计算,隧道上方可以卸载约37642 kN。

该修复处理段所处土层为①1杂填土、②粉质黏土、③灰色淤泥质粉质黏土,隧道断面所处土层为④灰色淤泥质黏土。

2 .受损隧道修复技术措施

2.1 隧道两侧微扰动注浆

2.1.1 微扰动注浆施工原理

以特定的微扰动控制工艺对周边地层进行注浆加固,同时将注浆过程扰动控制到极小程度,从而有效保护沉降敏感建构筑物。

2.1.2 微扰动注浆施工技术参数

1)注浆压力小于等于0.3 MPa,同时根据隧道内自动化监测数据;

2)注浆流量:水泥浆泵流量:14~16 L/min; 水玻璃泵流量:5~10 L/min;

3)浆液为双液浆;A液与B液的体积比为(2~3) :1,其中,A液为P42.5水泥浆液,水灰比为0.7;B液为35°Be’中性水玻璃,模数2.85;

4)注浆拔管:由下而上均匀拔管,每30 s拔管50 mm;

5)施工顺序:同1排内注浆孔按做1个跳2个施工;相邻孔注浆间隔不少于2 d;

2.1.2 隧道两侧微扰动注浆施工原则

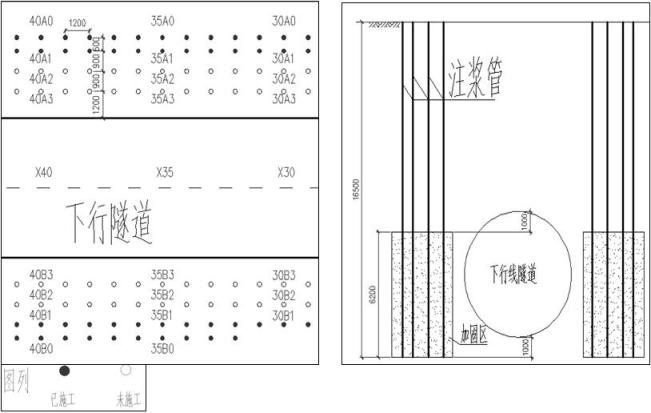

为了能有效控制隧道横向收敛变形,采取在隧道边线两侧各布置3排注浆孔原则进行微扰动注浆施工,从而达到对运营隧道修复目的。

为了确保运营隧道安全,经综合分析:第1排孔和第2排孔因离运营隧道较近,注浆时运营隧道收敛变化量会更大,故先对最外排孔进行施工,且按跳孔原则实施(跳孔施工可以避免隧道发生较大变形现象)。通过最外排孔注浆,隧道收敛纠偏量就达到了预期效果。根据隧道收敛变化情况,取消第1排孔和第2排孔施工,将按需要在第3排孔外侧局部增加注浆孔(累计增加76个),防止后期隧道收敛变形反弹。图2为注浆孔布置图。

平面图 剖面图

图2 隧道两侧微扰动注浆孔位布置示意图

2.2 土体卸载和换填

2.2.1 基坑围护

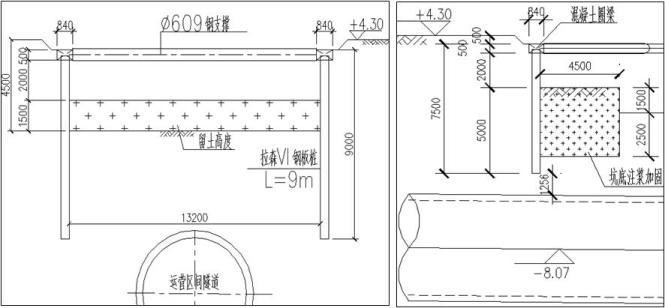

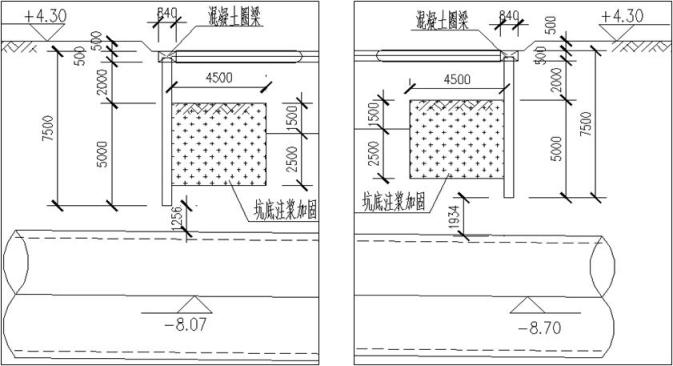

由于本次基坑开挖位于运营隧道正上方,所以拉森钢板桩围护结构采用静压工艺施工,基坑长边拉森钢板桩围护深度为9 m,基坑短边拉森钢板桩围护深度为7.5 m(见图3);搭接采用小咬口工艺。为了防止拉森钢板桩拔除对隧道造成二次伤害,故对用于围护的拉森钢板桩在施工完成后全部保留。

基坑长边围护结构深度示意图 基坑短边围护结构深度示意图

图3 拉森钢板桩围护结构深度示意图

2.2.2 坑内注浆加固

由于基坑短边下面是运营隧道,为确保运营隧道安全,所以拉森钢板桩设计施工深度为7.5 m;根据相关技术规范,围护结构嵌固深度未满足要求,但为了确保后续基坑开挖施工安全,故采取坑内压注双液浆进行加固的技术措施,来增强坑内土体的稳定性。

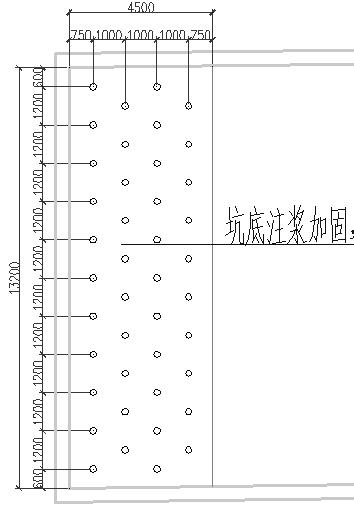

坑内注浆孔共布置84个,其中南、北两端注浆孔孔位布置一致各42个,孔间距为1.2 m,纵向孔间距为1.0 m,按梅花状布置。坑内加固长度为4.5 m,宽度为13.2 m,加固厚度为4 m(坑底以下2.5 m,坑底以上1.5 m);注浆剖面见图3的基坑短边围护结构构造深度示意图,注浆平面布置见图4。

图4 南端坑内注浆平面布置示意图

2.2.3 基坑开挖

1)基坑设混凝土圈梁及1道f609钢支撑,待混凝土圈梁强度满足要求后,进行面层开挖,同时安装1道f609钢支撑,并施加预应力;最后在支撑和圈梁接触面用高标号水泥砂浆填充,确保f609钢支撑整体受力。

2)由于本工程基坑开挖深度较浅,且基坑开挖地质条件较好(地层为黏土层,土体渗透系数较小为1×10-6、1×10-7),所以,基坑开挖过程中采取明排水降水。

3)由于在浅埋运营隧道上方需挖除约为隧道埋深一半的覆土,为防止运营隧道出现上浮,故基坑开挖及换填分4个阶段进行[1](见图5);

图5 基坑分段开挖示意图

4)基坑内土体卸载过程中,运营隧道整体会出现上浮现象,但基坑南北两端外侧还是重载情况,考虑两者相交处会造成隧道变形突变,为确保相交处隧道变形平缓,故对基坑南北两端土体(长4.5 m,宽13.2 m,坑底以上1.5 m)不挖除;留土平面图见图3基坑长边围护结构深度示意图、留土剖面图见图6。

北端头 南端头

图6 基坑南、北两端留土剖面示意图

2.2.4 泡沫轻质土回填

基坑开挖至设计标高(-0.2 m)后,立即进行该阶段泡沫轻质土回填。泡沫轻质土(泡沫轻质土由泡沫加一定强度水泥浆混合组成)回填时应严格控制其回填高度,回填高度宜控制在1 m左右,若回填高度不严格控制,导致泡沫轻质土中水泥浆沉淀,会造成泡沫轻质土上下强度不均匀现象。

3.施工监测

3.1 监测点布置

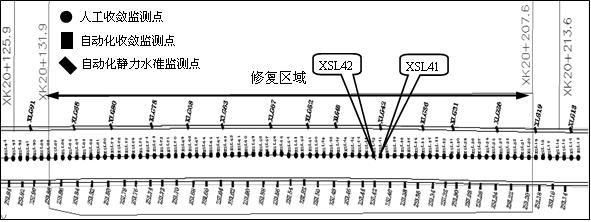

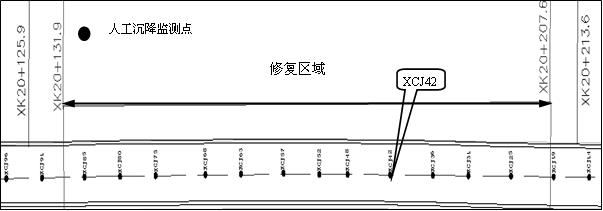

由于修复施工位于运营隧道正上方,施工风险较大。为确保后续施工安全,在修复施工前隧道内将布置自动化收敛监测仪器和自动化静力水准仪,便于指导施工(自动化监测设备5 min更新1次数据);同时利用夜晚地铁停运间隙,在隧道内布置人工监测点进行复核。

隧道内收敛自动化监测共41组,1组监测2环;自动化静力水准监测共15组,每组监测5环;人工收敛监测共84组,每组监测1环/组;人工沉降监测共16组,每组监测5环。

图7隧道内自动化及人工收敛监测布点示意图

图8 隧道内人工沉降监测布点示意图

4.实施效果

1)隧道修复施工于2013年6月25日完成,完成后隧道收敛累计最大变形为-45.4 mm,在XSL41处;沉降累计最大变形为 6.77 mm,在XCJ42处。

2)截止至2014年3月25日,隧道收敛后期变化量为 5.8 mm,此时隧道收敛累计最大变形为-43.6 mm,在XSL42处;隧道后期沉降变化量为-1.88 mm,此时沉降累计最大变形为 5.57 mm在XCJ42处。

通过隧道两侧微扰动注浆和运营隧道正上方基坑开挖及换填卸载施工,使得隧道收敛和沉降变形得到了有效纠偏和控制;且后期变形量也较小。

5.结语

1)通过采取隧道两侧微扰动注浆和浅埋运营隧道正上方基坑开挖及换填施工技术,在不影响地铁正常运营情况下,使得隧道收敛及沉降变形得到了有效纠偏和控制,且效果较为理想(后期变形量也较小);

2)通过隧道内布置人工点和自动化监测仪器相结合方式,确保了监测及时和准确,同时也为组织更精细化施工提供了保障;

3)采用隧道两侧微扰动注浆和浅埋运营隧道正上方土体卸载换填施工技术处理隧道变形属国内首次,可为今后类似修复工程借鉴。