油气管道套筒修复技术的应用

目前,我国已建油气管道已逐步迈向“老龄化”阶段。据统计,我国已建油气管道服役时间在10~20 年之间的约占30%左右,服役时间超过20 年的约占20%以上。管道在长期服役过程中由于地理环境、地质条件、管道腐蚀、第三方破坏等因素影响,将不可避免的产生各类缺陷而影响管道的正常运行。

为保障管道安全、平稳运行,避免管道因壁厚减薄、管体缺陷等因素造成介质泄漏事故,需及时对缺陷部位进行加固或修复。套筒修复是一项较为成熟的管道缺陷修复技术,目前,油气管道常用的套筒类型包括A 型套筒和B 型套筒两类。

1 A 型套筒修复技术

A 型套筒主要适用于管壁损伤、电弧烧伤、管体凹陷、管道直焊缝凹陷等缺陷的修复,A 型套筒安装后仅需焊接两侧的直焊缝,不涉及在役管道的焊接,修复工艺相对简单。PRCI《修复手册》规定:A 型套筒的安装压力必须低于管道缺陷区域所处压力;国内相关标准规定:A 型套筒修复时应将管道压力降低至焊接工艺评估值,且不超过0.8 倍的管道运行压力,对于天然气管道应停气泄压后进行套筒修复。

1.1 A 型套筒结构特征

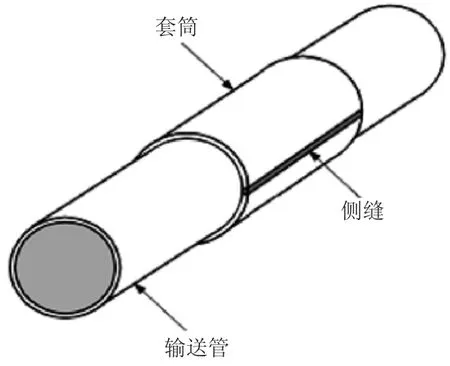

A 型套筒由两块半圆护板或两片适当弯曲的板件组成,安装于管道缺陷部位并将左右两侧焊缝焊接后完成修复作业,套筒结构如图1 所示。A 型套筒焊缝可为单面V 形对接焊缝,或者由一条搭接钢带连接套筒的两个半圆并焊接钢带与套筒间的半圆角,套筒焊缝结构如图2 所示。

图1 A 型套筒结构示意图

图2 带挡条焊缝和侧带搭接焊缝示意图

1.2 A 型套筒修复要点及优缺点

A 型套筒修复时,应将油气管道缺陷处的压力降至运行压力的0.8 倍以下,安装时应使套筒紧贴管壁,焊接前应进行焊口预热;管道缺陷处与套筒间的环空间隙应填充环氧树脂、聚酯化合物等可硬化材料。

A 型套筒安装简单,修复后的两侧直焊缝无需进行严格的无损检测,主要用于管道上较小缺陷的修复;由于结构限制,A 型套筒不能用于修复管道环向缺陷或管道泄漏的修复,且套筒与管体间的环空区域较为狭窄,管道阴极保护工艺实施难度较大,管道缺陷修复处存在潜在的腐蚀风险。

2 B型套筒修复技术

B 型套筒修复作为一种焊接修复方式,是现有标准中除换管外的唯一一种管道缺陷永久性修复方式,可适用于管道的机械损伤、焊缝缺陷、裂纹及腐蚀等多种缺陷类型的修复,是一项重要的管道缺陷修复技术研究方向。

2.1 B型套筒结构特征

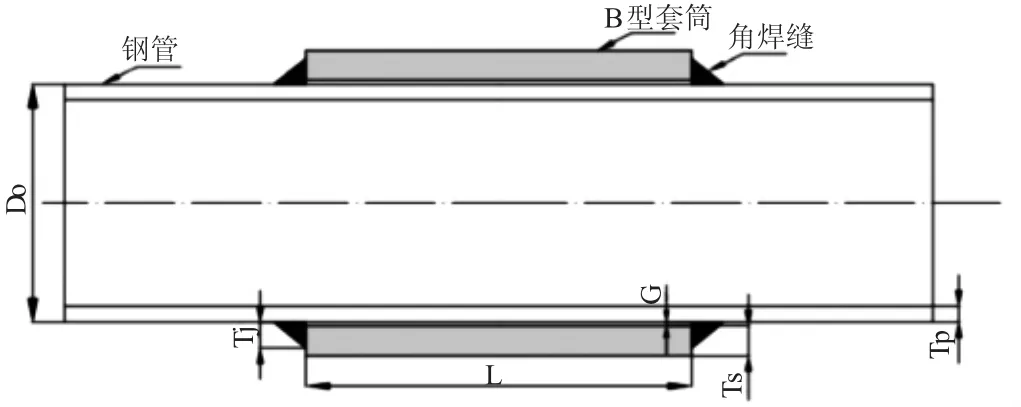

B 型套筒主要由两片半圆状弧板组成,修复时将套筒组对安装至管道缺陷处并焊接左右两侧横焊缝和前后环焊缝,以实现缺陷修复目的。套筒主要参数包括:管道外径Do;管道壁厚Tp;套筒长度L;套筒厚度Ts;套筒与管道间隙G;角焊缝高度Tj 等。B 型套筒结构如图3 所示。

图3 B型套筒结构示意图

B 型套筒修复时,套筒两端与管道间的环向间隙将以焊接方式与管道连接,可用于修复管道泄漏或补强环形缺陷。由于B 型套筒已代替原管道环形焊缝在管道上形成接头,套筒必须设计为高致密结构以承载管道运行压力和结构应力。

据相关标准和研究表明,B 型套筒的材料可按照原管道材料等级选取,套筒长度一般控制在300mm~600mm范围内。套筒壁厚的确定可按照输送管道的设计标准采用等强度匹配设计并综合考虑地质稳定情况,一般控制在17mm~25mm 范围内。套筒安装间隙的确定应综合考虑实际施工过程中B 型套筒的安装难度、管道本体变形、管道焊缝、焊接工作量等方面因素,安装间隙一般控制在3mm~5mm 范围内。

B 型套筒按照结构可分为圆形套筒、凸式套筒和凹槽式套筒。圆形套筒主要用于修复表面平滑的管道。凸式套筒预制有空腔突起部分,主要为了过渡焊缝或用于管道缺陷部位存在突起部件时的修复。凹槽式套筒安装时凹槽罩于焊缝处,其他部分与管体贴合,套筒设计壁厚需减去凹槽深度,即套筒整体厚度大于其他两类套筒。

2.2 B型套筒修复要点及优缺点

(1)B 型套筒修复作业前应进行焊接工艺评定,并严格按照焊接工艺施焊。

(2)管道缺陷修复时,应将管道运行压力降低至焊接工艺安全评估值,且不超过管道运行压力的0.8 倍;对于天然气管道,应停气泄压后进行缺陷修复。

(3)套筒修复后的所有焊缝应采用无损检测方法进行探伤。

(4)B 型套筒可适用于油气管道缺陷永久性修复,修复后的管道具有良好的承载能力,可满足管道的正常运行。

(5)B 型套筒修复工艺相较A 型套筒修复工艺复杂。

(6)相较换管修复方式,B 型套筒修复具有修复周期短、修复费用相对较低、对环境破坏程度较小等优点。

3 B型套筒修复难点

3.1 氢致开裂

氢致开裂是由于氢原子渗入管材内并在空穴处转变为分子态聚集而产生很高的内压,使得钢材在内部产生裂纹。B 型套筒用于在役管道缺陷修复时,管道内部介质的流动会加快焊道的冷却速度,焊缝迅速冷却将导致钢的淬硬倾向增加而产生淬硬的马氏体组织;此时,若焊接所用焊条药皮未充分烘干,管道表面存在水分、油污、铁锈等附着物,焊接时空气湿度过大,则焊缝处将可能产生大量的扩散氢并渗入氢原子,当焊缝处承受的应力超过临界应力时将导致氢致开裂。

为避免在役管道B 型套筒修复时氢致开裂的发生,可采取以下措施:(1)控制氢源。焊接前应清除坡口及附近的油污、铁屑等杂质并进行焊口预热,可选择低氢型焊条并严格进行烘干,焊接时可采用低氢焊接工艺。(2)控制硬度。据研究表明:焊前预热可提高母材的温度,延长焊道的t8/ 5,降低焊缝凝固后的冷却速度;焊接过程中应避免在较短的时间内对局部区域施加较大的热量输入,宜多层多道施焊。(3)控制残余应力。套筒焊接后的残余应力会影响焊缝质量,若残余应力过大将可能引起氢致开裂或延迟裂纹。据研究表明:合理的安装、固定支撑、焊前预热、合理的焊道顺序、焊后热处理、焊缝保温等措施可减少焊缝处的应力集中现象。

3.2 烧穿

在役管道上焊接B 型套筒时,管道内部介质存在一定压力。焊接时若管道未熔化金属的强度不足以抵抗焊接高温产生的热应力和管道内介质压力的共同作用力,将会导致管道烧穿失稳而造成严重的安全事故。据研究表明:在役管道B 型套筒焊接时管道烧穿主要包括焊接热量输入过大导致的直接烧穿和管材未熔部分强度在高温作用下不足以抵抗管内介质压力而产生的间接烧穿。

据研究表明,在役管道焊接时烧穿受到管道本体、焊接工艺参数、附加压力、管内介质等多种因素的影响。通常认为,管道焊接时烧穿的主要因素包括壁厚、管内介质压力和焊接线能量。焊接时:壁厚越厚、熔深越小,则越不易烧穿。而熔深随焊接线能量的增加而增加,当线能量一定时,熔深随焊接电流的增大而增加。在役管道焊接时,若线能量过大,则熔深过大促使管壁减薄,管壁未熔化金属无法承受管内介质压力时将发生管道破裂;若线能量过小,熔深不够将导致焊接接头的力学性能差,焊缝冷却速度过快,最终可能导致氢致开裂。

在役管道焊接的技术难点在于既要保证充分的焊接热输入以防止焊后氢致开裂,还需避免热量输入过大导致烧穿。除此之外,部分管道介质在焊接高温的影响下易发生分解,在高温环境下局部压力迅速升高将增加爆炸风险。

4 结语

套筒修复技术适用于管道多种缺陷类型的修复,套筒修复在用于油品管道缺陷修复时,既可保障管道介质输送的连续性,还具有修复成本低、修复工期短、环境破坏小等优点。但油气管道的在役焊接具有多种不确定因素,包括作业条件、不良环境、人员技能等方面。因此,在套筒修复时需制定合理的焊接工艺条件和完善的作业管理程序,确保套筒修复工作安全实施。

(1)A 型套筒修复工艺相对简单,修复过程不涉及管道本体的焊接,但不适用于管道环向、泄露或较大缺陷类型的修复。

(2)B 型套筒修复适用于管道的机械损伤、腐蚀、裂纹、焊缝缺陷等多种缺陷类型的修复,是现有标准中除换管外的唯一一种管道缺陷永久性修复方式,是一项重要的管道修复技术研究方向。

(3)B 型套筒修复时焊缝质量要求高,修复过程中存在氢致开裂、烧穿等风险,为防止烧穿,施焊前需预先对管道运行条件和焊接工艺进行评价,确定安全的焊接参数;同时应严格控制氢含量以及热影响区硬度,防止出现氢致开裂。