天然气管涵顶管下穿对高速公路的影响研究

摘 要:楚雄-攀枝花天然气管道穿越G5京昆高速时,下穿涵洞采用顶管法施工。为研究天然气管涵顶管下穿对该高速公路安全的影响,在顶管施工对地表土体扰动机理分析的基础上,通过数值仿真,分析了顶管下穿施工引起操作坑和接收坑、顶管结构、管涵围岩以及高速公路路基路面的变形规律和受力特征。结果表明,高速公路处于顶管施工的卸荷扰动区;顶管施工结束后,高速公路路基路面变形较小,满足变形控制要求;操作坑和接收坑、顶管等结构主应力值均小于钢筋混凝土设计强度标准值;在现有顶管施工设计参数下,若合理施工、及时监测、管理到位,则顶管下穿基本不会影响到京昆高速公路的正常运营。研究成果对于下穿顶管的安全施工和京昆高速公路的正常运营具有重要的意义。

引言

随着我国城市市政工程和公路交通网线的建设规模日益扩大,城市市政管道在铺设时不可避免地需要穿越已有公路。为了尽可能少地影响公路运营,减少土方开挖,降低行人出行安全隐患等,越来越多的市政管道工程选择顶管法进行施工。顶管法施工技术由欧美和日本率先在管道施工中使用,我国对该项技术的使用相对较晚,但发展迅速。当前,顶管施工技术在我国的使用非常广泛,但由此引发的地表道路的沉降和隆起问题也非常严重。

以往针对顶管法施工引起的公路路基路面变形的研究方法主要有有限元法、Peck法、随机介质理论法及现场监测等方法。徐新等利用随机介质理论对矩形顶管施工引起的地表沉降进行计算,其计算结果与Peck法结果对比,发现随机介质理论法的计算结果与实际情况更接近。许有俊等对考虑顶管机及后续管节作用力下的地表变形进行了研究。喻军等通过数值模拟,对摩擦力、机头压力及土体所受抗力进行调整,分析了顶管引起地表沉降量。赵志峰等通过数值模拟,探究了钢管壁厚与其内力及变形的关系。房营光等在顶管施工土体扰动机理理论分析的基础上,对Peck公式进行了修正。虽然众多学者开展了大量研究,并取得了诸多成果,但关于天然气管涵顶管施工对正在运营高速公路安全影响方面的研究仍然不足。

本文以楚雄—攀枝花天然气管道涵洞穿越京昆高速公路为研究背景,通过数值模拟仿真方法,分析了天然气管道涵洞顶管下穿施工对高速公路路基路面的影响,研究结果为该项目顶管的安全施工和高速公路的正常运营提供安全保障。

1.顶管施工引起的土体扰动分析

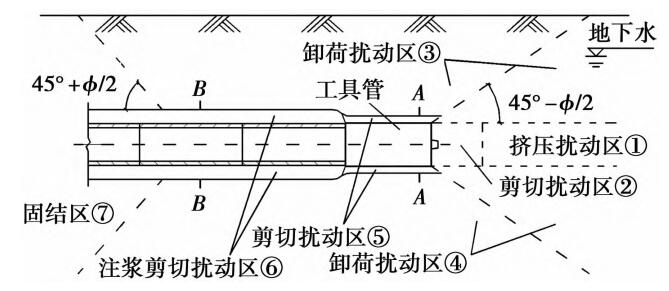

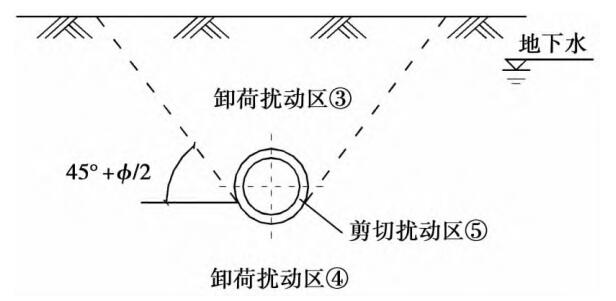

1.1 顶管施工受扰动土体的分区

在顶管施工过程中,由于各部分土体受力不同,因此受到的扰动影响也不同。综合分析,可将受扰动土体分为7个扰动区,分别为:挤压扰动区①,剪切扰动区②,卸荷扰动区③,卸荷扰动区④,剪切扰动区⑤,注浆剪切扰动区⑥和固结区⑦。其中固结区水平方向夹角为(45°+φ/2) ,与主动土压力角一致;卸荷扰动区与水平方向的夹角为(45°-φ/2),与被动土压力角一致。图1为顶管施工纵向扰动分区图,图2为顶管施工横向扰动分区图。

1.2 顶管施工对地表高速公路的扰动机理

顶管对土体的扰动主要源于施工过程中产生的附加应力的作用,由于图1中各扰动区在施工过程中将受到不同的施工应力作用,因此各区土体受到的扰动作用也有所差异。根据上述分区结果,当顶管施工下穿高速公路时,高速公路路基路面受影响区域主要位于卸荷扰动区③。

卸荷扰动区③与挤压扰动区①和剪切扰动区②相邻,且紧邻开挖工作面,因此挤压扰动区①扩散的挤压应力和剪切应力对卸荷扰动区③的作用明显。在顶管施工过程中,卸荷扰动区水平方向应力和竖直方向应力都有不同程度的增加,相互作用下地表出现一定的隆起变形。当顶管施工结束后,由于掘进机与后续管节之间存在一定的管径差,同时泥浆水分也出现一定的流失,导致该区土体出现应力松驰,最终使得地表出现沉降变形。因此,位于卸荷扰动区的高速公路,在顶管施工过程中可能会存在一定的隆起变形,而在施工结束后,路基路面的变形主要以沉降为主。

图1 顶管施工纵向扰动分区图

图2 顶管施工横向扰动分区图

2.天然气管涵顶管下穿京昆高速公路概况

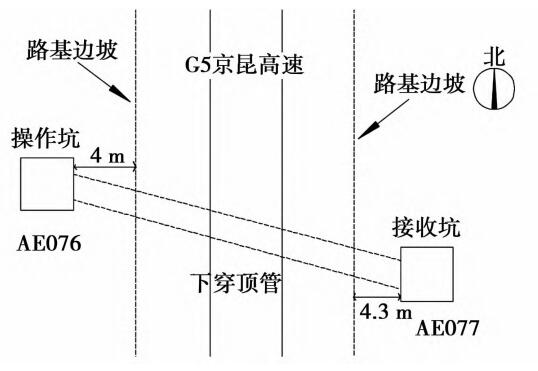

2.1 工程概况

楚雄—攀枝花天然气管道从楚雄分输点出发,水平长度137.3 m, 终到攀枝花市的仁和区,设计的管道压力为6.3 MPa, 管道管径为610 mm。天然气管道AE076-AE077 号桩顶管穿越位于京昆高速某处,与公路的交叉角度为80°,套管在公路路面以下19.5m, 套管直径为1.2 m, 套管壁厚为0.12 m, 单节套管长度为2 m。下穿顶管长度为112 m。顶管操作坑边缘距路基边坡距离为4 m, 接收坑边缘距路基边坡为4.3 m。顶进套管采用C50钢筋混凝土,抗力墙采用C40钢筋混凝土,其余工作坑、接收坑侧壁、底板均采用C30钢筋混凝土。图3为顶管与高速公路位置关系图。

图3 顶管与高速公路位置关系图

2.2 工程地质条件

根据现场勘查结果,研究区地层主要分为:①粉质黏土(Qel+dl3):黄褐色黏土,表现为硬塑~坚硬状。干强度和韧性中等,摇动后不易分散、无明显水溢出。土中夹杂棱角状碎石,碎石为砂质泥岩、砂岩等成分构成,碎石颗粒直径一般在30~60 mm之间,含量在25%~35%间。碎石表面呈强风化状,表层0.5 m内植物根茎残留多,部分含有粉土薄层;②砂质泥岩(E2):棕红色泥岩,属中等风化岩,含有大量黏土矿物及长石、石英等;泥状结构,泥质胶结,中厚层状构造,泥岩中裂隙分布较多,以柱状及碎块状岩芯居多。

3.顶管下穿高速公路数值模型的构建及力学参数

3.1 计算模型的构建

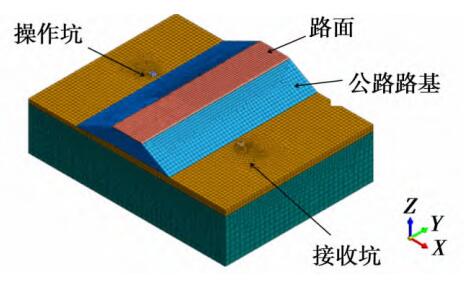

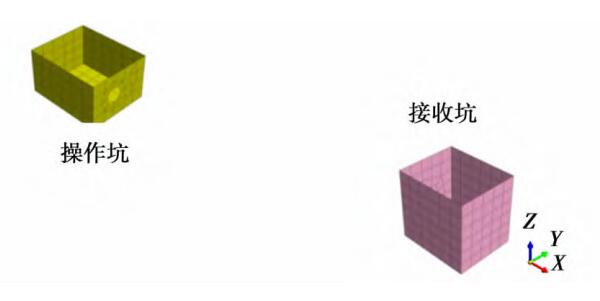

三维力学模型沿垂直于道路方向长度为200 m, 宽度方向(沿道路方向)取150 m, 高度方向取66 m。模型的单元总数为45 931,节点总数为67 565。计算总体模型如图4所示,下穿顶管模型如图5,操作坑和接收坑模型如图6。在模型X方向两端固定X方向位移,在模型Y方向两端固定Y方向位移,而在底部约束3个方向的位移,模型上部为自由边界。计算采用Mohr-Coulomb屈服准则。

图4 三维模型

图5 顶管模型

图6 操作坑与接收坑模型

3.2 岩土力学参数

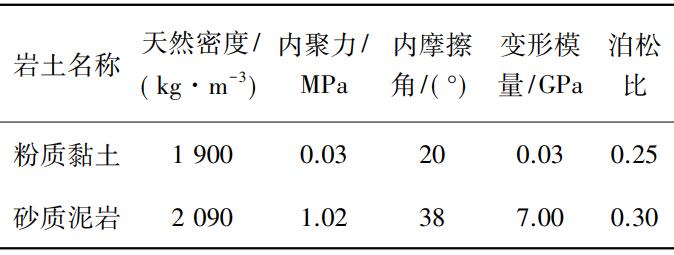

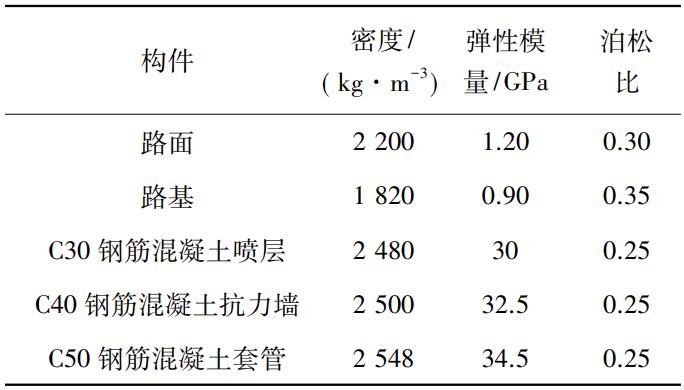

计算所采用的岩土力学参数依据《楚雄—攀枝花天然气管道工程AE076-AE077号桩京昆高速穿越说明书》和《顶管穿越京昆高速道路施工方案》。岩土力学计算参数见表1,结构力学参数见表2。

表1 岩土力学计算参数

表2 结构力学计算参数

4.顶管下穿对高速公路影响数值分析

4.1 顶管施工结束后操作坑和接收坑稳定性分析

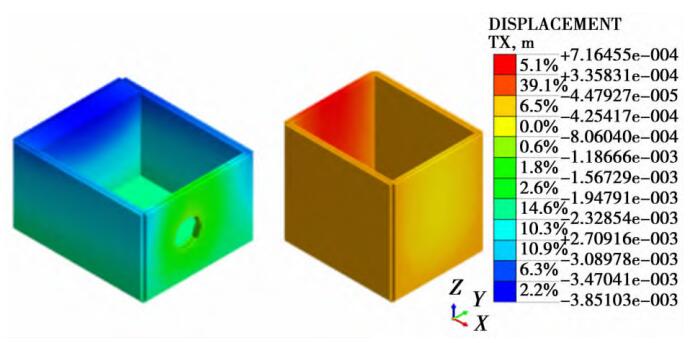

根据施工图纸和抗力墙承受的实际顶力进行模拟分析基坑的稳定性。图7为顶管施工结束井壁、底板、抗力墙等结构的X向位移云图。根据计算结果可知,操作坑位移主要出现在抗力墙上部,最大位移为3.851 mm, 底板位移最小,而接收坑位移较大部位处于顶管顶出端邻近部位井壁的上半部分,最大值为0.716 mm, 这与周围岩土体覆盖深度有关。

图7 顶管施工结束后操作坑和接收坑X向位移

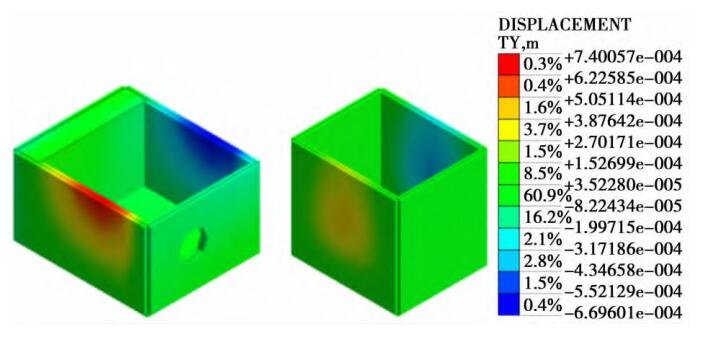

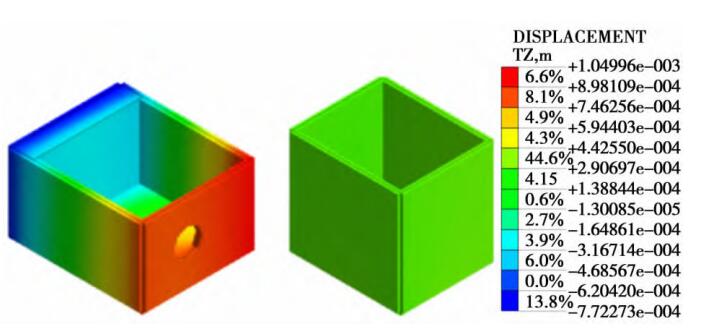

基坑Y向位移沿顶进方向呈对称关系,且该方向位移主要发生在操作坑两侧井壁的上半部分,最大值约为0.740 mm, 其他部位位移值都小于该值(图8)。支护结构和抗力墙Z向位移分布规律性明显,其中操作坑靠近顶进端一侧位移较大,反之较小,最大值为1.050 mm, 方向为Z轴正向(图9)。由此可见,顶管施工对基坑整体位移影响较小,稳定性相对较好。

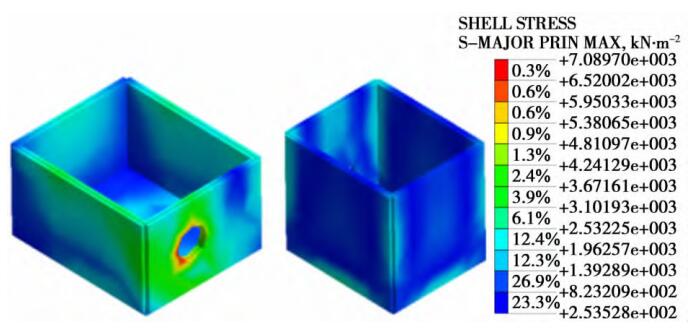

顶管施工结束井壁和底板最大主应力表现为压应力,压应力最大值为7.413 MPa, 没有超过支护所用C50强度标准值,不会发生强度不足而引起的安全问题。最小主应力表现为拉应力,有拉应力集中现象出现,位于顶管顶进端局部,最大拉应力值为7.090 MPa, 应当在该部位采取适当的加固措施。整体来看,顶管施工对操作坑和接收坑整体位移影响较小。图10为顶管建成后操作坑和接收坑最小主应力图。

图8 顶管施工结束后操作坑和接收坑Y向位移

图9 顶管施工结束后操作坑和接收坑垂直方向位移

图10 顶管施工结束后操作坑和接收坑最大拉应力

4.2 顶管结构稳定性分析

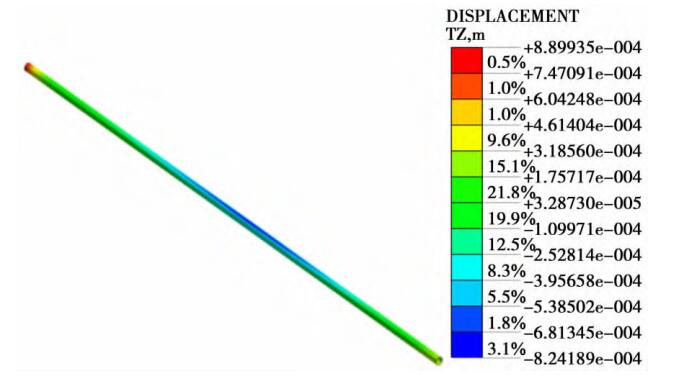

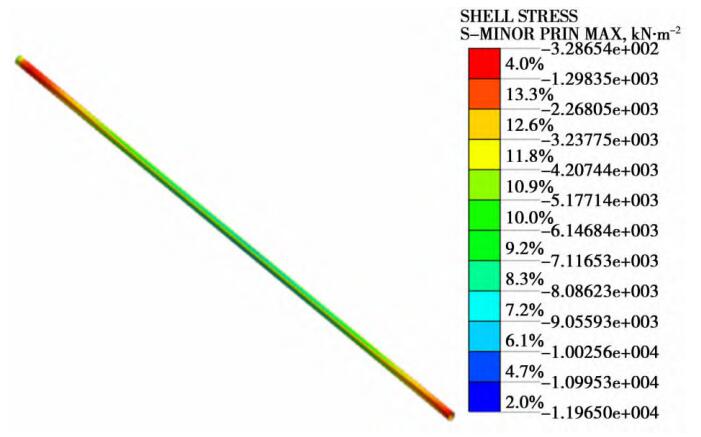

顶进管道X轴和Y轴方向的位移均较小,其中X方向位移最大值出现在高速公路路堤边坡下部位于顶进管道靠近操作坑位置附近,Y方向最大位移出现在顶管中间位置左右两侧。其最大水平位移数值均较小。垂直方向的最大位移值为0.890 mm。可见,在顶管施工过程和施工结束后,顶进管道产生的变形很小。顶进管道结构沿垂直方向的位移分布如图11所示。

图11 顶管结构垂直位移

最大主压应力极值为11.965 MPa, 位于顶管中间位置,没有超过顶进钢筋混凝土管道C50的抗压强度,不会出现由于强度不足而发生的破坏(图12)。最小主应力表现为拉应力,在顶进管道顶进端右侧出现了最大拉应力,值为10.062 MPa, 而其他部位的拉应力均小于该值,未超过设计管道的抗拉应力强度。

图12 顶管结构最大主应力

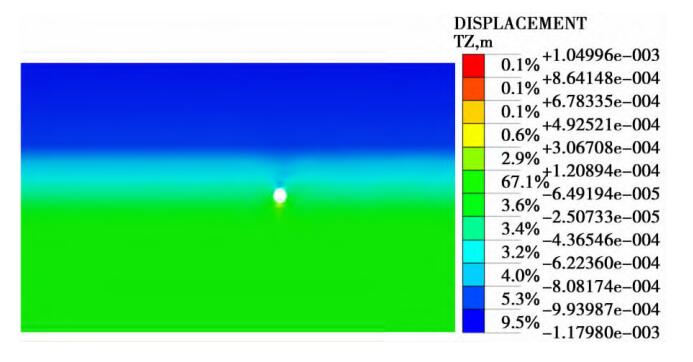

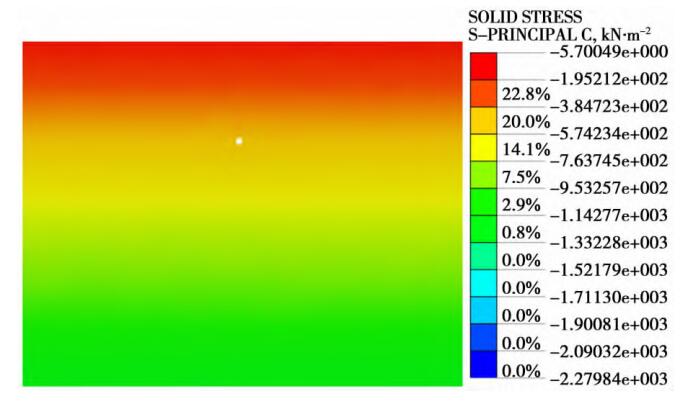

4.3 下穿顶管施工结束后顶管围岩稳定性分析

图13为顶管施工结束后围岩垂直位移分布图(沿高速公路路中线剖切)。该剖面处路基路面以及岩土体沿X方向的位移值较为接近,均为0.206~0.606 mm。沿Y方向的位移基本上沿顶管轴线呈对称关系,左侧围岩位移向左,右侧围岩向右,但位移均很小,相对于顶管空间而言,这个位移量是在允许范围内的。沿Z方向,顶管施工引起邻近围岩出现一定位移,最大垂直位移为1.180 mm, 位于路基路面中间部位,与顶管下穿施工引起上部卸荷扰动区土体变形理论分析结果一致。

顶管施工结束后,在顶管未出现压应力集中,顶管附近岩土体最大主应力极值约为1.332 MPa, 没有超过顶管管节所使用的C50混凝土强度标准值。岩土体最小主应力分布受重力场控制明显,且最小主应力表现为压应力,压应力随着埋深呈正相关,底部压应力数值最大,其值为0.520 MPa, 在顶管与土体接触的位置围岩未出现拉应力,有利于混凝土材料顶管构件自身性能的发挥(图14)。

图13 顶管施工结束后围岩垂直方向位移

图14 顶管施工结束后围岩最大主应力分布

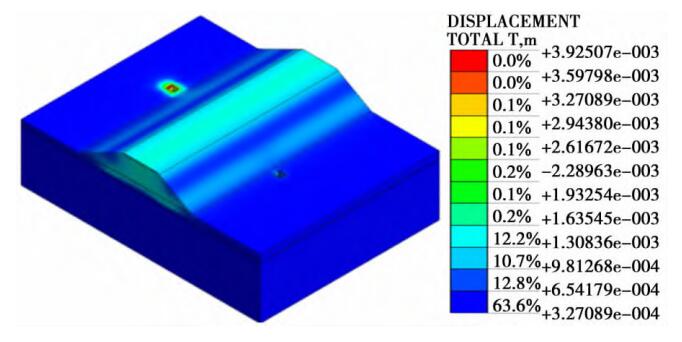

4.4 下穿顶管施工结束后高速公路变形分析

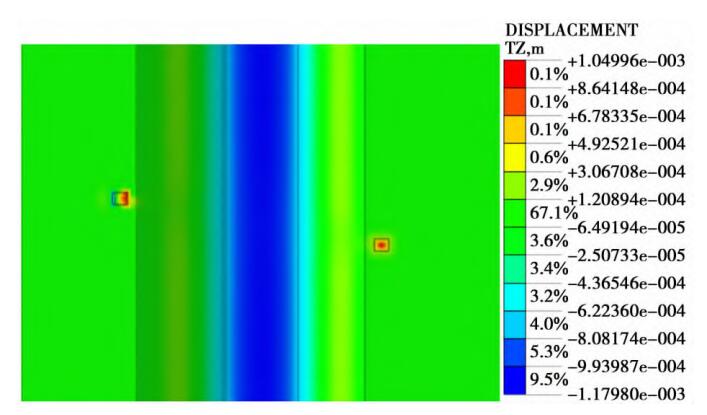

图15为顶管施工结束后模型总位移分布图。可以看出,模型位移高值区主要集中在操作坑、路面以及路基中间部位,位移最大值为3.925 mm, 其中路基路面的位移值均小于1.308 mm, 且呈现中间大两边小的趋势。顶管施工结束后,顶管上部地表的最大垂直位移为1.180 mm, 位于高速公路路面中间位置附近,与顶管下穿诱发上部卸荷扰动区土体变形理论分析结果较为吻合(图16)。高速公路路基路面部分垂直高速公路线路方向的最大位移为1.017 mm, 变形量较小。地表沿高速公路线路方向的位移量在0.082~0.270 mm范围内。综合分析,顶管施工结束后高速公路路基路面位移较小,基本不会对高速公路的安全运营产生影响。

图15 顶管施工结束后模型总位移分布

图16 顶管施工结束后最终地表垂直位移

5.结论

在顶管施工对地表扰动机理分析的基础上,通过三维数值模拟仿真,分析了顶管施工结束后,操作坑与接收坑、顶管、高速公路路基路面等位移及应力变化规律,探究了顶管施工对该高速公路的影响问题,主要得到如下结论:

(1)顶管施工结束后,操作坑和接收坑井壁、底板以及抗力墙水平位移和垂直位移均在允许范围之内,越靠近操作坑顶进端一侧位移越大,反之较小。顶管施工过程中,操作坑和接收坑稳定性较好。

(2)施工结束后,顶管结构整体水平位移和垂直位移均较小。顶管结构主要以压应力分布为主,最大主应力极值位于顶管中间位置,在顶进管道顶进端右侧出现最大拉应力,最大主应力值和最小主应力值小于钢筋混凝土管节设计强度。

(3)高速公路处于顶管施工的卸荷扰动区,施工结束后,高速公路路基路面最终垂直位移量和水平位移量都较小,满足变形控制要求。表明在现有顶管施工设计参数下,若施工措施合理、监测工作及时、现场管理到位,则顶管下穿基本不会影响到京昆高速公路的正常运营。

摘自《地下空间与工程学报 》